菲仕伺服在全电动注塑机上的应用

全电动注塑机是一种全新概念的小型全电动卧式注塑机,其动力系统采用了全电机驱动、PLC、伺服控制技术,在实现高精密控制和大幅节能的同时,避免了液压注塑机常有的噪声、发热和油液泄漏现象。

全电动注塑机在注塑构造上,采用了螺杆柱塞混合式结构和PID温度控制方式,有效保证了塑化和计量的稳定性,从通用树脂至工程塑料,都能够进行高质量的注塑成型,适合于微电子产品、通讯、电器、仪器、仪表、自动化器件、钟表、玩具及医疗器材等各个领域的微小型精密注塑件的生产。

全电动注塑机具有以下技术特点:

◆小型精密:针对合模力50吨以下的小型精密注塑成型,填补国产注塑机市场空白,与进口机比,性价比优异,为客户省去过高的设备投资费用;

◆控制精确:伺服控制精度高,适用于生产高精度制品,尤其在小型精密注塑方面优势明显;

◆塑化优异:螺杆塑化、柱塞注塑式结构和PID温度控制方式,保证塑化质量及计量稳定性,尤其适用于各种工程塑料;

◆节能增效:全电动驱动取代液压驱动,可大幅度降低机器能耗,提高生产效率,增加客户效益;

◆清洁环保:全电动驱动无漏油及油气污染问题,有助于保持环境清洁,适合高洁净产品的要求 ;

◆自动生产:自动控制系统性能可靠,稳定性强,可实现一人多机管理,有效降低生产成本;

全电动注塑机,小巧玲珑且移动方便,有利于多品种,小批量的并行化生产,能够节约空间,节省能源,以及提高生产灵活性和降低综合生产成本。

菲仕产品应用优势

1. 开模、锁模、顶针等动作采用高精度丝杠螺母,传动精度0.01mm;

2. 直线导轨,将传统往复滑动引导转变为滚动引导,提高定位精度,降低机械造价并且大幅度节省电力,可长时间维持高精度;

3. 采用新型测力传感器,准确控制背压取得稳定的精密注塑;

4. 同步带轮及同步带,结构简单,安装方便,传动精度高,噪声低;

5. 采用集中式润滑,容积式比例分配器,保证每点润滑充分。

菲仕伺服在压铸机上的应用

压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,最初用于压铸铅字。随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,又从节能、节省原材料诸方面出发,压铸技术已获得极其迅速的发展。

压铸机工作工艺流程一般有开模、合模、压射、顶出,顶回等几个阶段,各个阶段需要不同的压力和流量。普通压铸机,其多采用普通电机,在设备运行的不同阶段,电动机始终处于额定转速下运行,运行效率只有30%~60%,设备运行工况点远离其最高效率点。在启动时还有较大的冲击电流,造成的机械磨损和维修费用也较高,不仅损失电能较大,造成整个设备的工况也较差。

针对压铸机行业,PHASE开发了成套油冷伺服解决方案:油冷伺服驱动器+油冷伺服电机;可最大限度避免环境潮湿、温度高、化学物腐蚀、金属粉尘大、散热通风道堵塞等的影响。

菲仕产品应用优势

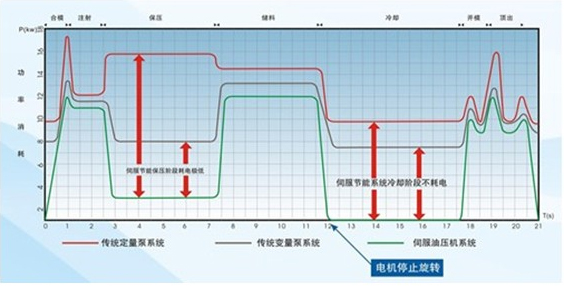

1. 节约电能,自动控制转速,提高功率因数,节约能耗,可降低30%-45%的能耗;

2. 电机启动平稳,降低启动噪音,减小对电网电压的冲击。采取伺服方案在减少电费的同时,因为伺服控制器本身具有过电压、欠电压、过流、过载和过热等保护功能,可有效避免由此而引发的各种故障,并能及时提供故障信息;

3. 延长设备使用寿命,全程自动控制转速,运行平稳,运行损耗摩擦小,发热大为降低。由于伺服控制器可降低电机转速,因而减少了设备的磨损,延长了压铸机的检修周期和使用寿命。减少设备投资成本、维护成本,提高企业生产效率,增创企业效益。

菲仕电机在节能注塑机上的应用

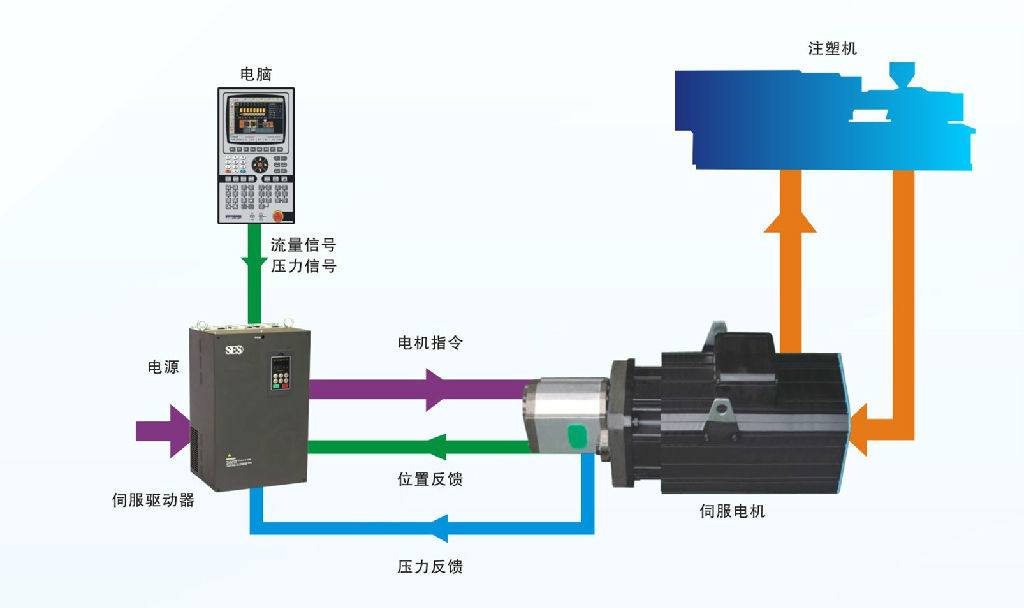

节能注塑机的节能动力系统由以下部分组成:交流永磁伺服电机,交流伺服驱动器,油泵,压力传感器等。如下图所示

图1

传统节能系统的不足:

1、采用鼠笼式感应异步电机,转动惯量大,响应速度慢,生产效率低,部分产品参数调节困难;

2、开环系统,系统控制精度低,生产不稳定;

3、采用叶片泵,泵体需维持在一定转速方能保证正常工作,节能效果受到影响;

4、保压时的大发热量与冷却时的节能成为矛盾,电机容易烧坏;

5、噪音大。

菲仕产品应用优势

1、采用伺服节能系统系统响应时间能够达到0.03S-0.05S,相比传统控制系统响应速度明显加快,有效缩短工作周期,提高生产效率。

2、伺服电机具有高重复精度,提高系统的稳定性

3、相对于传统异步机系统,整体可节能50%-80%,噪音值明显降低,改善车间环境。

菲仕伺服在直驱电预塑上的应用

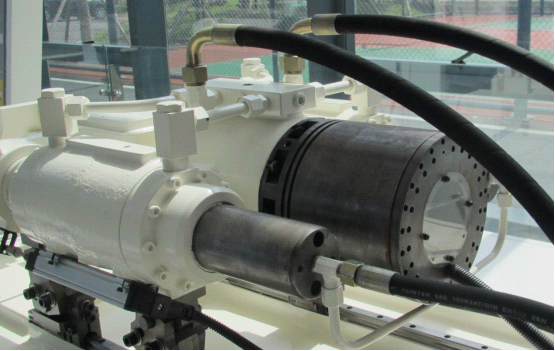

注塑机预塑部分是注塑机注射完成后为下一次成型注塑做准备,预塑时,螺杆边旋转边后退将塑料颗粒送入料筒进行塑化,预塑的好坏会直接影响塑料产品的质量。

传统液压马达预塑方式,具有以下缺陷:

动态响应能力差;启动扭矩较低以及低速稳定性差;扭矩脉动较大;采用液压驱动,后续维护工作比较繁重等。

菲仕产品应用优势

1. 取消减速箱,提高整体传动效率,降低能量的损耗,节省能源,动态响应能力得到大幅提高;

2. 具有很好的扭矩稳定性和速度稳定性;

3. 提高预塑机构的可靠性,减少该部分的维护,降低预塑机构的噪音水平,改善工作环境。